更換工裝方便的齒輪內圓磨床夾具

齒輪經熱處理后產生變形,造成內孔收縮和孔軸線偏斜,致使齒形誤差和齒圈徑向跳動加大,因此,齒輪內孔必須采用內圓磨削工藝,來糾正齒形誤差和齒圈徑向跳動。目前,齒輪內孔磨削通常采用數控內圓磨床,現有的數控內圓磨床用于裝夾齒輪的裝夾頭,存在很多缺點,所以齒輪內圓磨床需要一種更換工裝方便的齒輪內圓磨床夾具。

目前現有的齒輪內圓磨床夾頭上安裝有至少兩個卡爪,卡爪上安裝有調節螺栓,通過調整調節螺栓使卡爪夾緊齒輪,以完成齒輪的裝夾。現有的齒輪內圓磨床的夾具卻存在缺陷如下:

目前的齒輪內圓磨床夾具缺點:

1. 由于車間需加工的產品品種繁多,而數控內圓磨床的數量有限,使得機力非常緊張,幾乎每天都要切換卡爪,且每次切換卡爪至少需 3 個小時,嚴重影響了生產進度;

2. 由于產品更換時間長,更換產品頻繁,不利于多品種小批量生產;

3. 產品更換過程中對操作者技能要求高,增加了人工成本;

4. 由于更換產品品種時需切換相應的卡爪,而每切換一種卡爪必須重新調整和對卡爪進行磨削,不僅增加了生產成本,而且極大的降低了工作效率

為了適應各種齒輪內孔磨削的需求及提高換齒輪內圓磨床夾具的效率,小編向大家介紹一種結構簡單、更換機種工裝便捷的齒輪內圓磨床夾具。

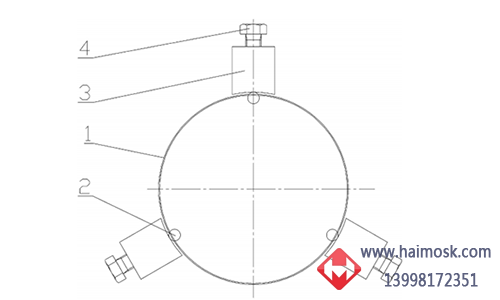

本齒輪內圓磨床夾具更換工裝簡便,本齒輪內圓磨床夾具包括用于裝夾齒輪的節徑定位圈,節徑定位圈的圓周上均布有至少兩個用于裝夾齒輪的節圓定位彈子,節圓定位彈子與卡爪相對應,這樣當齒輪需進行內孔磨削時,只需根據待加工齒輪的尺寸和規格選擇相應的節徑定位圈,將節徑定位圈套在齒輪外,通過節徑定位圈和固定在節徑定位圈圓周上的節圓定位彈子對齒輪進行定位,當齒輪定位好后,直接通過卡爪夾緊節圓定位彈子,即可完成齒輪的裝夾。與現有的裝夾方式相比,在更換產品時,只需更換節徑定位圈和節圓定位彈子,而無需更換卡爪和對卡爪進行自磨,經申請人測試,本夾具更換產品的時間只需 0.5 ~ 1 小時,比采用現有的裝夾方式縮短了 2.5 ~ 2 小時,極大的縮短了切換時間,提高了工作效率和快速產出能力,更加有利于多品種小批量生產;同時由于卡爪不需自磨,延長了卡爪的使用壽命,與現有的裝夾方式相比,卡爪的壽命增加了 3 ~ 4 倍,降低了生產和使用成本;另外,齒輪內圓磨床夾具還能夠提高設備利用率。

上述齒輪內圓磨床夾具結構簡單,便于快速換機種,縮短了切換時間,提高了工作效率和設備利用效率,節約了生產和使用成本。